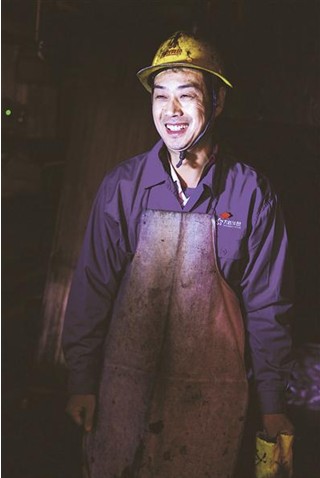

全國五一勞動獎章”獲得者大冶有色金屬集團控股有限公司稀貴金屬廠工人技師宋幸福,27年來,為企業貢獻技術專利10余項,創造經濟效益近400余萬元。2015年由他領銜革新的“12.5kg金錠九字澆鑄操作法”、“1kg黃金澆鑄攻關”、“銀電解生產工藝優化”等一系列技術革新成果先后涌現,在促進生產技術進步,推動企業提質增效方面,創造出了顯著的效益。

1985年,大冶有色響應國家號召提高黃金、白銀產量。但當時設備裝備落后,嚴重制約產能發揮。宋幸福主動請戰,擔綱黃金、白銀澆鑄關鍵設備中頻率的改造任務。當時澆鑄金銀的中頻爐是晶體管,設備比較老舊。為了盡早掌握中頻爐的冶煉技術,他運用在部隊所學的知識,并購置一些電器自動化控制方面的書籍,埋頭鉆研,不斷從中頻爐的工作原理中尋找改進方法。在采用他提出的改進、維護方法后,中頻爐故障率顯著下降,產能穩步提高,且使用期超過了10年,為企業節約大量成本。2005年稀貴金屬廠精煉項目要安裝三臺中頻爐,由他負責指導安裝。經過兩天一夜的連續作戰,他繪出了安裝圖,用最短工期最優質量,把中頻爐一步安裝到位,并且一次開車成功,使系統較計劃早11天投入生產。隨著新技術的發展,他自學集成控制和數字控制技術,2005年,他和武漢科技大學教授一起設計完成了中頻爐模擬控制系統改數字控制系統項目,這一設計改造使中頻爐實現了數字化控制。目前該數控中頻爐使用效果十分理想,性能達到了國內先進水平。

上世紀90年代,大冶有色為提高資源的利用率,放棄了只吃好礦、不吃雜礦的生產模式。面對礦源結構的變化,黃金、白銀產品質量受到嚴重影響。宋幸福在沒有現成工藝指導情況下,利用自己平時學習的冶金原理和實踐經驗,用一個爐期生產出鉛、碲、鉍含量均低于0.01%的合格陽極板,解決了雜質超標,造成白銀達不到四個“9”的難題。同年,大冶有色啟動黃金產品質量認證工作,由他親手澆鑄的兩塊金錠,得到了上海黃金交易所專家的當場認證,為企業產品面向全國銷售打下了堅實基礎。

3公斤金錠立模澆鑄是業界的一道生產難題,外觀和內在質量難以同步保證。2002年,宋幸福主動請纓,帶領5人攻關小組展開攻關,通過一個多月的努力,成功攻克了3公斤金錠立模澆鑄物理外觀和化學內涵的質量關,使3公斤金錠一舉達到4個“9”的國家標準。

2006年底,倫敦貴金屬交易所要求必須在20個工作日內將傳統國內交易的15kg銀錠改澆成國際交易的30kg銀錠。針對澆鑄外觀質量始終不合格的情況,他擔任一號操作手利用新的工藝澆鑄方法,用5個小時完成了30kg銀錠澆鑄工藝改造任務,一次送檢成功,受到外國專家好評。2007年初,倫敦貴金屬交易所來電,30kg銀錠必須用平模澆鑄方能正式注冊交易。這種工藝在大冶有色是空白,其它廠家也拒絕技術支援。他經過反復探索,探索出火焰保溫勻速澆鑄等方法,解決了表面缺陷和燒底缺陷,由他澆鑄的11塊30kg銀錠在倫敦貴金屬交易所一次注冊成功,使公司的白銀產品順利打入國際市場,為大冶有色帶來了巨大的經濟效益。

2009年,受金融危機沖擊,大冶有色主產品銷售萎靡,效益急劇下滑,宋幸福把降本增效列為了個人展開技術攻關的重點。針對金銀返澆率高造成大量成本損耗問題,在沒有現成技術借鑒的情況下,動腦筋、想辦法,通過在銀錠剪切機座的兩頭安裝定位銅片,對銀錠進行精確塑形,使銀錠切頭剪切合格率達100%,年降低白銀返澆30余噸,為公司節約成本110萬元。

2015年,大冶有色按照“五個有色”目標,全面實施“改革創新、提質增效”,宋幸福帶領著他的創新工作室團隊以提質為目標,圍繞生產最核心的產品提質升級展開攻關,僅用3個多月時間,即完成了倫敦貴金屬交易所注冊認定的12.5kg金錠樣品澆鑄任務,成功填補了該公司產品序列的空白,他還依據澆鑄工藝總結出穩定產品質量的“九字操作法”;根據市場需要,他帶領團隊僅用2個月時間,消化并吸收1kg金錠澆鑄工藝技術,使1kg黃金產品實現批量生產。針對銀電解生產產品質量容易波動、電耗增加、成本偏高等難題,他帶領團隊展開革新攻關,成功實現銀電解工藝優化,在電銀粉產量穩步增加的同時,成本實現大幅下降。